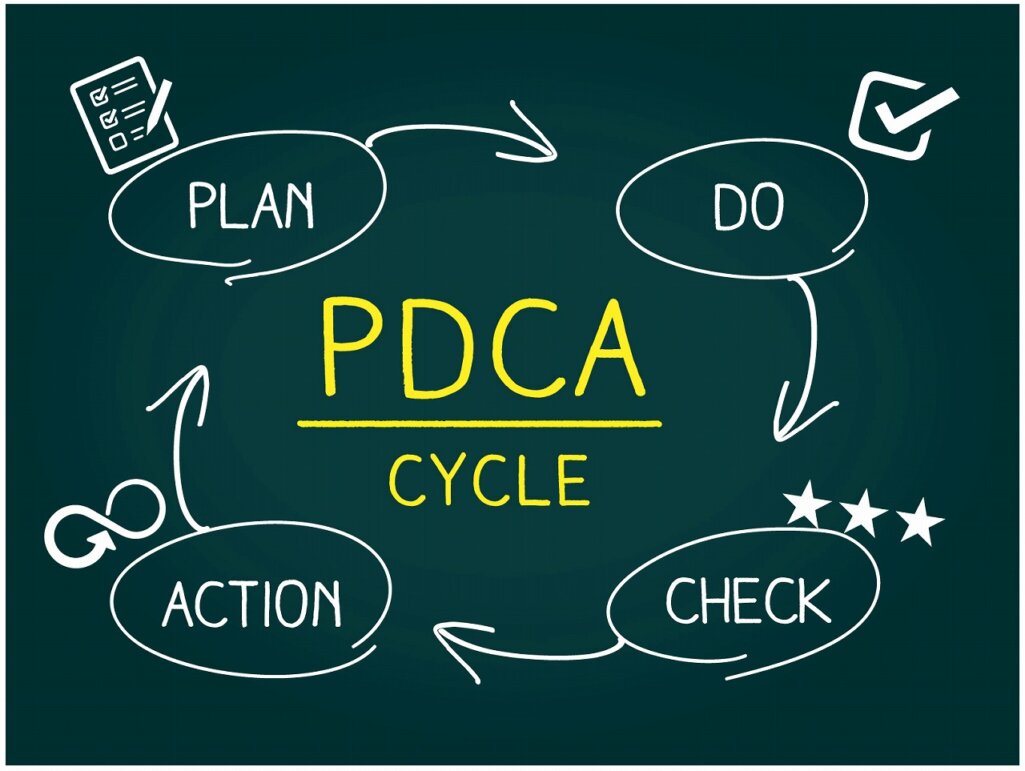

PDCAとは、Plan(計画)/ Do(実行)/Check(評価)/Action(改善)の4つのステップの頭文字をとったもので、事業やプロジェクトの継続的な改善や品質向上を目的としたフレームワークです。

ビジネスの場でよく耳にするPDCAについて、いまさら人に聞けないと感じている方へ、PDCAサイクルの考え方や「古い」と言われる理由、そしてPDCAに代わって近年注目を集めつつある「OODAループ」についてわかりやすく解説します。

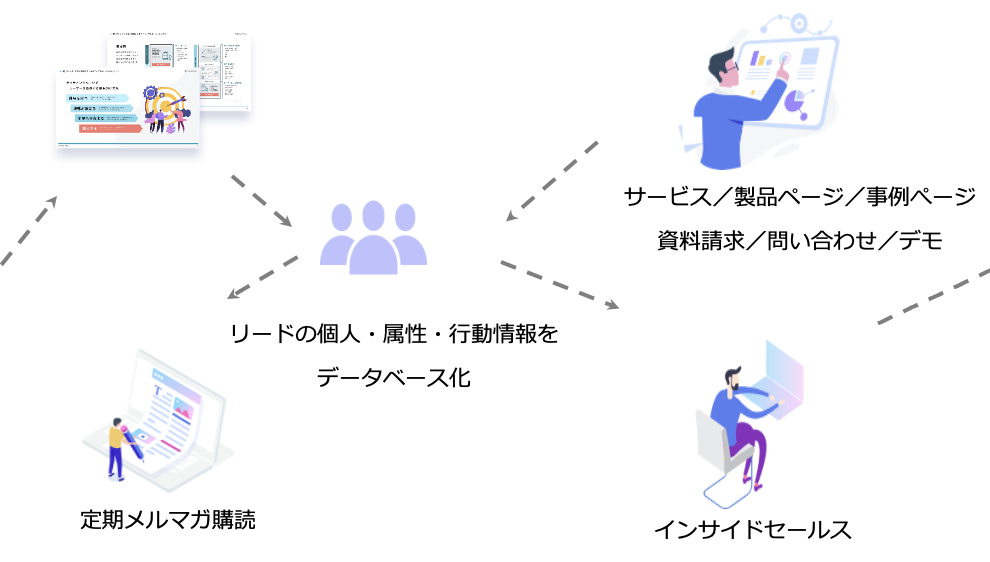

<無料>資料ダウンロード

【サイト運営者必見】お客様成功事例集

集客と売上がアップした成功実績が見られる!

目次

PDCAサイクルとは

PDCAとは、もともとは1950年代にアメリカの統計学者ウィリアム・E・デミング博士とウォルター・シューハート博士によって提唱された考え方で、継続的に品質管理や業務改善を行うための手法を指します。

PDCAを循環させて継続する「PDCAサイクル」という言い方もあります。PDCAの最後のステップAction(改善)が終了したら、最初のPlan(計画)に戻り、より良い品質管理・業務改善を継続して行う考え方で、一般的にはPDCAとPDCAサイクルはほぼ同義語として扱われています。

PDCAの各プロセスについては、以下の表を参考にしてみてください。

| ステップ | 意味・運用方法 |

|---|---|

| P: Plan(計画) | 目標を設定し、それを達成するまでの業務計画(アクションプラン)を作成するプロセスを指します。目標に至るまでの情報を収集し、解決策の計画を立てていきます。この際、数字で把握できる指標を取り入れるなど、誰が見ても分かりやすく具体性のあるプランを設定することが大切です。 |

| D: Do(実行) | Plan(計画)で作成した目標やアクションプランをもとに実際に業務を行う(実行するる)プロセスを指します。ここでは「計画通りに実行する」だけでなく「計画が有効だったか」「より良い方法が考えられるか」という検証を行うことも必要になります。 |

| C: Check(評価) | Do(実行)を進めた結果、目標やアクションプランが達成できているか・計画通りに実行できたか、などを評価するプロセスを指します。Do(実行)のプロセスで計画通りに進まないことが明らかになった場合、その原因を分析します。 |

| A: Action(改善) | Check(評価)でまとめた分析・検証結果について改善すべき点を考えるプロセスです。このプロセスでは、以下のように複数の選択肢を持つようにします。

|

この先の選択肢に沿って、課題を検討・決定していきましょう。PDCAは、Action(改善)までたどり着いてもそこが終わりではありません。Action(改善)で得た改善点をもとに、また新たなPDCAを設定して繰り返していくことで、より良い品質管理や業務改善に繋げていきましょう。

PDCAサイクルのメリットと評価される理由

PDCAサイクルのよくあるご質問

- PDCAサイクルとは?

-

PDCAは、「Plan(計画)」「Do(実行)」「Check(評価)」「Action(改善)」の4つの英語の頭文字を取ったもので、継続的に品質管理や業務改善を行うための手法です。

- PDCAサイクルのメリットとは?

-

まず、PDCAの導入により、現状の課題や改善すべき点が明確になります。また、PDCAを導入することで、目標ややるべきことが具体的になります。さらに、PDCAに沿って業務を進めると、やるべきことに集中できるようになります。

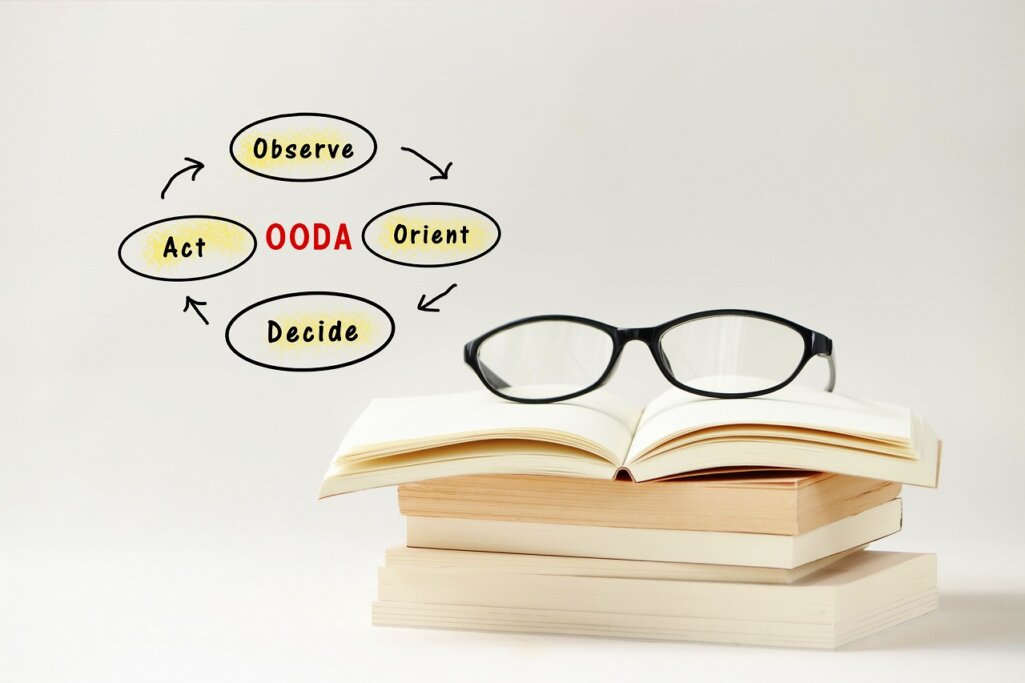

- PDCAサイクルは古い?

-

PDCAサイクルが古いと言われる理由は、Plan(計画)で時間がかかってしまい、スピードを出せないからです。部門や課題によってはOODAループなど別の手法を取り入れながら、自社の目標達成に向けて業務改善を「続ける」ことが大切です。